ನಿರ್ವಹಣೆಪ್ಯಾಲೆಟ್ ಜ್ಯಾಕ್ಸ್ಕೆಲಸದ ಸುರಕ್ಷತೆ ಮತ್ತು ದಕ್ಷತೆಗಾಗಿ ಇದು ನಿರ್ಣಾಯಕವಾಗಿದೆ. ನಿಯಮಿತ ಉಸ್ತುವಾರಿ ತಡೆಯುವುದು ಮಾತ್ರವಲ್ಲಅನಿರೀಕ್ಷಿತ ಸ್ಥಗಿತಗಳುಆದರೆ ಸಲಕರಣೆಗಳ ಜೀವಿತಾವಧಿಯನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ. ಗುರುತಿಸುವುದುಬೇಗನೆ ಧರಿಸಿ ಮತ್ತು ಹರಿದು ಹಾಕಿ, ವಿಶೇಷವಾಗಿ ಚಕ್ರಗಳಲ್ಲಿ, ಸುರಕ್ಷಿತ ಕೆಲಸದ ವಾತಾವರಣವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಅವಶ್ಯಕ. ಉದ್ಯಮದ ಒಳನೋಟಗಳ ಪ್ರಕಾರ, ನಿರ್ವಹಣೆಯನ್ನು ನಿರ್ಲಕ್ಷಿಸುವುದು ಪ್ರಮುಖ ಗಾಯಗಳು ಅಥವಾ ಸಾವುನೋವುಗಳಂತಹ ತೀವ್ರ ಪರಿಣಾಮಗಳಿಗೆ ಕಾರಣವಾಗಬಹುದು. ಆದ್ದರಿಂದ, ತಿಳುವಳಿಕೆಹೇಗೆ ಸರಿಪಡಿಸುವುದು ಎಕಪಾಟುಮತ್ತು ಉದ್ಭವಿಸುವ ಸಾಮಾನ್ಯ ಸಮಸ್ಯೆಗಳುಪ್ಯಾಲೆಟ್ ಜ್ಯಾಕ್ಸ್ಮತ್ತು ದುಬಾರಿ ರಿಪೇರಿಗಳನ್ನು ತಪ್ಪಿಸಲು ಮತ್ತು ಸುಗಮ ಕಾರ್ಯಾಚರಣೆಗಳನ್ನು ಖಾತರಿಪಡಿಸುವುದು ಅವರ ಪರಿಹಾರಗಳು ಪ್ರಮುಖವಾಗಿವೆ.

ಸಾಮಾನ್ಯ ಸಮಸ್ಯೆಗಳ ಅವಲೋಕನ

ಪ್ಯಾಲೆಟ್ ಜ್ಯಾಕ್ ಸಮಸ್ಯೆಗಳ ಅವಲೋಕನ

ನ ಸುರಕ್ಷತೆ, ಕಾರ್ಯಕ್ಷಮತೆ ಮತ್ತು ದೀರ್ಘಾಯುಷ್ಯಕ್ಕಾಗಿ ನಿಯಮಿತ ನಿರ್ವಹಣೆ ನಿರ್ಣಾಯಕವಾಗಿದೆಪ್ಯಾಲೆಟ್ ಜ್ಯಾಕ್ಸ್. ಸರಿಯಾದ ಪಾಲನೆ ಅಪಘಾತಗಳು, ಗಾಯಗಳು ಮತ್ತು ಉಪಕರಣಗಳಿಗೆ ದುಬಾರಿ ಹಾನಿಯನ್ನು ತಡೆಯುತ್ತದೆ. ನಿಯಮಿತ ನಿರ್ವಹಣಾ ತಪಾಸಣೆ ನಡೆಸುವ ಮೂಲಕ, ವ್ಯವಹಾರಗಳು ತಮ್ಮ ಪ್ಯಾಲೆಟ್ ಜ್ಯಾಕ್ಗಳ ಸುಗಮ ಕಾರ್ಯಾಚರಣೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಬಹುದು ಮತ್ತು ಅನಿರೀಕ್ಷಿತ ಸ್ಥಗಿತಗಳನ್ನು ತಪ್ಪಿಸಬಹುದು. ಈ ಪೂರ್ವಭಾವಿ ವಿಧಾನವು ಕೆಲಸದ ಸುರಕ್ಷತೆಯ ಸುರಕ್ಷತೆಯನ್ನು ಹೆಚ್ಚಿಸುವುದಲ್ಲದೆ, ಕಾರ್ಯಾಚರಣೆಗಳ ಒಟ್ಟಾರೆ ದಕ್ಷತೆಗೆ ಸಹಕಾರಿಯಾಗಿದೆ.

ಅದು ಬಂದಾಗಕಪಾಟುಸಮಸ್ಯೆಗಳು, ಆರಂಭಿಕ ಗುರುತಿಸುವಿಕೆ ಮುಖ್ಯವಾಗಿದೆ. ತಮ್ಮ ಆರಂಭಿಕ ಹಂತಗಳಲ್ಲಿನ ಸಾಮಾನ್ಯ ಸಮಸ್ಯೆಗಳನ್ನು ಗುರುತಿಸುವ ಮೂಲಕ, ನಿರ್ವಾಹಕರು ಹೆಚ್ಚು ಮಹತ್ವದ ಸಮಸ್ಯೆಗಳಾಗಿ ಉಲ್ಬಣಗೊಳ್ಳುವ ಮೊದಲು ಅವುಗಳನ್ನು ತ್ವರಿತವಾಗಿ ಪರಿಹರಿಸಬಹುದು. ಉದಾಹರಣೆಗೆ, ಚಿಹ್ನೆಗಳನ್ನು ಗಮನಿಸುವುದುಧರಿಸಿ ಕಣ್ಣೀರುಚಕ್ರಗಳಲ್ಲಿ ಅಥವಾಹೈಡ್ರಾಲಿಕ್ ವ್ಯವಸ್ಥೆಯತಕ್ಷಣದ ಗಮನದ ಅಗತ್ಯವನ್ನು ಸೂಚಿಸಬಹುದು. ಈ ಸಮಸ್ಯೆಗಳನ್ನು ಮೊದಲೇ ಗುರುತಿಸುವುದು ಸಮಯೋಚಿತ ಹಸ್ತಕ್ಷೇಪಕ್ಕೆ ಅನುವು ಮಾಡಿಕೊಡುತ್ತದೆ ಮತ್ತು ಕೆಲಸದ ಹರಿವಿನಲ್ಲಿ ಸಂಭಾವ್ಯ ಅಡೆತಡೆಗಳನ್ನು ತಡೆಯುತ್ತದೆ.

ಪ್ಯಾಲೆಟ್ ಜ್ಯಾಕ್ ಅನ್ನು ಹೇಗೆ ಸರಿಪಡಿಸುವುದು

ಸಂಬೋಧಿಸುವುದುಕಪಾಟುಸಾಮಾನ್ಯ ದೋಷನಿವಾರಣೆಯ ಹಂತಗಳನ್ನು ಅನುಸರಿಸುವ ಸಮಸ್ಯೆಗಳನ್ನು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ಅಗತ್ಯವಿದೆ. ಈ ಹಂತಗಳು ಸಮಸ್ಯೆಯನ್ನು ವ್ಯವಸ್ಥಿತವಾಗಿ ಪತ್ತೆಹಚ್ಚುವುದು, ಮೂಲ ಕಾರಣವನ್ನು ಗುರುತಿಸುವುದು ಮತ್ತು ಸೂಕ್ತ ಪರಿಹಾರಗಳನ್ನು ಕಾರ್ಯಗತಗೊಳಿಸುವುದು ಒಳಗೊಂಡಿರುತ್ತದೆ. ರಚನಾತ್ಮಕ ರೀತಿಯಲ್ಲಿ ಸಮಸ್ಯೆ-ಪರಿಹರಿಸುವಿಕೆಯನ್ನು ಸಮೀಪಿಸುವ ಮೂಲಕ, ನಿರ್ವಾಹಕರು ಸಮಸ್ಯೆಗಳನ್ನು ಸಮರ್ಥವಾಗಿ ಪರಿಹರಿಸಬಹುದು ಮತ್ತು ಅವರ ಸಲಕರಣೆಗಳ ಕ್ರಿಯಾತ್ಮಕತೆಯನ್ನು ಪುನಃಸ್ಥಾಪಿಸಬಹುದು.

ಸರಿಯಾದ ರೋಗನಿರ್ಣಯವು ಸರಿಪಡಿಸುವ ನಿರ್ಣಾಯಕ ಅಂಶವಾಗಿದೆಕಪಾಟುತೊಂದರೆಗಳು. ಯಾವುದೇ ರಿಪೇರಿ ಅಥವಾ ಹೊಂದಾಣಿಕೆಗಳನ್ನು ಪ್ರಯತ್ನಿಸುವ ಮೊದಲು, ಸಮಸ್ಯೆಯ ಮೂಲವನ್ನು ನಿಖರವಾಗಿ ಗುರುತಿಸುವುದು ಅತ್ಯಗತ್ಯ. ಹೈಡ್ರಾಲಿಕ್ ಸಿಸ್ಟಮ್, ಫೋರ್ಕ್ಸ್, ಅಥವಾ ಮುಂತಾದ ವಿವಿಧ ಘಟಕಗಳನ್ನು ಪರಿಶೀಲಿಸುವುದನ್ನು ಇದು ಒಳಗೊಂಡಿರಬಹುದುಮೂಳೆ ತರುವಿಕೆಯಾವುದೇ ವೈಪರೀತ್ಯಗಳನ್ನು ಗುರುತಿಸುವ ಅಂಶಗಳು. ಸಂಪೂರ್ಣ ರೋಗನಿರ್ಣಯದ ಮೂಲಕ, ನಿರ್ವಾಹಕರು ಕೇವಲ ರೋಗಲಕ್ಷಣಗಳಿಗಿಂತ ಆಧಾರವಾಗಿರುವ ಸಮಸ್ಯೆಯನ್ನು ಪರಿಹರಿಸುತ್ತಿದ್ದಾರೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಬಹುದು.

ನಯಗೊಳಿಸುವ ಸಮಸ್ಯೆಗಳು

ನಯಗೊಳಿಸುವಿಕೆಯ ಮೂಲಕ ಸುಗಮ ಕಾರ್ಯಾಚರಣೆಯನ್ನು ಖಾತರಿಪಡಿಸುವುದು ಚಲಿಸುವ ಭಾಗಗಳ ನಡುವಿನ ಘರ್ಷಣೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ, ನಿಮ್ಮ ಸಲಕರಣೆಗಳ ಜೀವಿತಾವಧಿಯನ್ನು ವಿಸ್ತರಿಸುತ್ತದೆ. ನಿಮ್ಮ ಕ್ರಿಯಾತ್ಮಕತೆಯನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳುವಲ್ಲಿ ಸರಿಯಾದ ನಯಗೊಳಿಸುವಿಕೆಯು ನಿರ್ಣಾಯಕ ಪಾತ್ರ ವಹಿಸುತ್ತದೆಕಪಾಟು. ಹಿಂಗ್ಸ್ ಮತ್ತು ಕೀಲುಗಳಂತಹ ಚಲಿಸುವ ಭಾಗಗಳನ್ನು ನಯಗೊಳಿಸುವುದು ಸುಗಮ ಕಾರ್ಯಾಚರಣೆಯನ್ನು ಖಾತ್ರಿಗೊಳಿಸುತ್ತದೆ ಮತ್ತು ನಿರ್ಣಾಯಕ ಘಟಕಗಳ ಮೇಲೆ ಉಡುಗೆ ಮತ್ತು ಕಣ್ಣೀರನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ಕಳಪೆ ನಯಗೊಳಿಸುವಿಕೆ

ಕಳಪೆ ನಯಗೊಳಿಸುವಿಕೆಯ ಕಾರಣಗಳು

- ನಿಯಮಿತ ನಿರ್ವಹಣಾ ವೇಳಾಪಟ್ಟಿಗಳನ್ನು ನಿರ್ಲಕ್ಷಿಸುವುದು.

- ತಪ್ಪಾದ ಅಥವಾ ಕಡಿಮೆ-ಗುಣಮಟ್ಟದ ಲೂಬ್ರಿಕಂಟ್ಗಳನ್ನು ಬಳಸುವುದು.

- ಧೂಳು ಮತ್ತು ಭಗ್ನಾವಶೇಷಗಳ ಶೇಖರಣೆಯಂತಹ ಪರಿಸರ ಅಂಶಗಳು ಸರಿಯಾದ ನಯಗೊಳಿಸುವಿಕೆಗೆ ಅಡ್ಡಿಯಾಗುತ್ತವೆ.

ನಯಗೊಳಿಸುವ ಸಮಸ್ಯೆಗಳಿಗೆ ಪರಿಹಾರಗಳು

- ನಯಗೊಳಿಸುವ ಆವರ್ತನಕ್ಕಾಗಿ ತಯಾರಕರ ಮಾರ್ಗಸೂಚಿಗಳನ್ನು ಅನುಸರಿಸಿ.

- ಉತ್ತಮ-ಗುಣಮಟ್ಟದ, ಶಿಫಾರಸು ಮಾಡಿದ ಲೂಬ್ರಿಕಂಟ್ಗಳನ್ನು ಬಳಸಿಪ್ಯಾಲೆಟ್ ಜ್ಯಾಕ್ಸ್.

- ಪರಿಣಾಮಕಾರಿತ್ವವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಲೂಬ್ರಿಕಂಟ್ ಅನ್ನು ಅನ್ವಯಿಸುವ ಮೊದಲು ನಿಯಮಿತವಾಗಿ ಚಲಿಸುವ ಭಾಗಗಳನ್ನು ಸ್ವಚ್ clean ಗೊಳಿಸಿ.

ತಡೆಗಟ್ಟುವ ಕ್ರಮಗಳು

ನಿಯಮಿತ ನಯಗೊಳಿಸುವ ವೇಳಾಪಟ್ಟಿ

- ಸಮಯೋಚಿತ ನಯಗೊಳಿಸುವ ಮಧ್ಯಂತರಗಳಿಗಾಗಿ ನಿರ್ವಹಣಾ ಕ್ಯಾಲೆಂಡರ್ ರಚಿಸಿ.

- ಅಸಮರ್ಪಕ ನಯಗೊಳಿಸುವಿಕೆಯ ಯಾವುದೇ ಚಿಹ್ನೆಗಳನ್ನು ಗುರುತಿಸಲು ಚಲಿಸುವ ಭಾಗಗಳನ್ನು ವಾಡಿಕೆಯಂತೆ ಪರೀಕ್ಷಿಸಿ.

ಶಿಫಾರಸು ಮಾಡಿದ ಲೂಬ್ರಿಕಂಟ್ಗಳು

- ಅತ್ಯುತ್ತಮ ಕಾರ್ಯಕ್ಷಮತೆಗಾಗಿ ಲಿಥಿಯಂ ಆಧಾರಿತ ಗ್ರೀಸ್ಗಳನ್ನು ಬಳಸಿಕೊಳ್ಳಿ.

- ವರ್ಧಿತ ಬಾಳಿಕೆ ಮತ್ತು ಉಡುಗೆಗಳ ವಿರುದ್ಧ ರಕ್ಷಣೆಗಾಗಿ ಸಂಶ್ಲೇಷಿತ ತೈಲಗಳನ್ನು ಪರಿಗಣಿಸಿ.

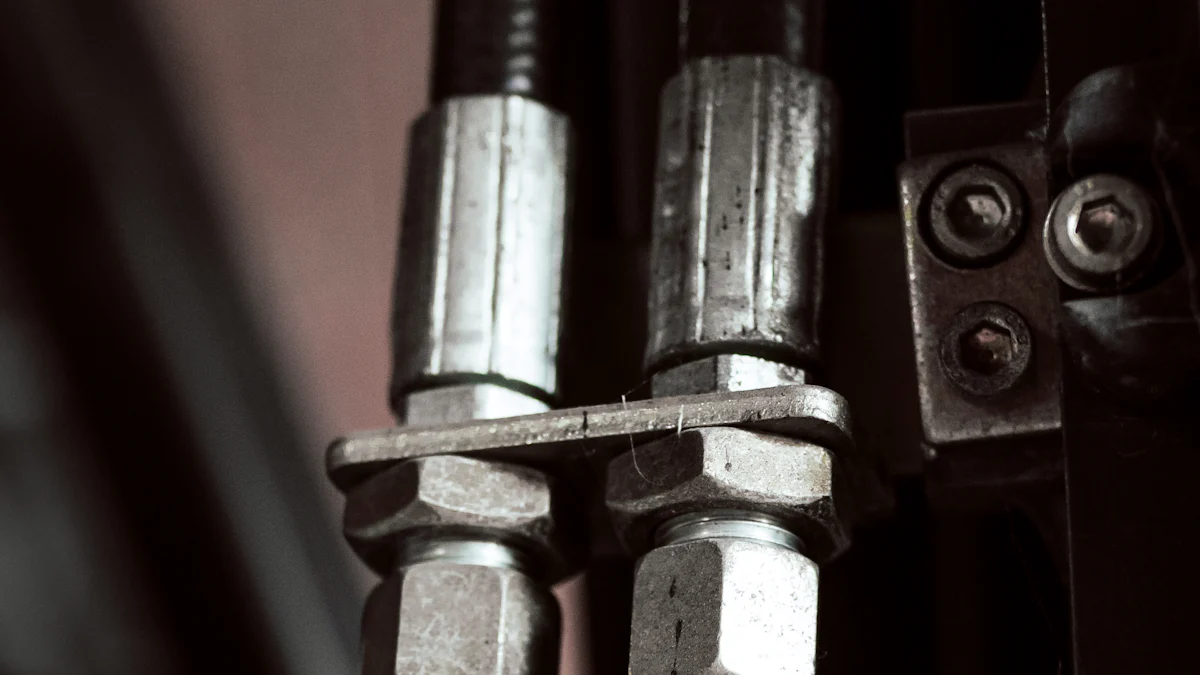

ನಿಮ್ಮ ನಯಗೊಳಿಸುವಿಕೆಪ್ಯಾಲೆಟ್ ಜ್ಯಾಕ್ಭಾಗಗಳನ್ನು ಚಲಿಸುವುದು ಒಂದು ಪ್ರಮುಖ ಕಾರ್ಯವಾಗಿದ್ದು ಅದು ಕೆಲವು ತಯಾರಿ ಮತ್ತು ಎಚ್ಚರಿಕೆಯ ಅಗತ್ಯವಿರುತ್ತದೆ. ಮೊದಲನೆಯದಾಗಿ, ಕೊಳಕು, ಧೂಳು ಅಥವಾ ಭಗ್ನಾವಶೇಷಗಳನ್ನು ತೆಗೆದುಹಾಕಲು ಚಲಿಸುವ ಭಾಗಗಳನ್ನು ಬಟ್ಟೆ ಅಥವಾ ಕುಂಚದಿಂದ ಸ್ವಚ್ Clean ಗೊಳಿಸಿ. ನಂತರ, ಚಲಿಸುವ ಭಾಗಗಳಿಗೆ ಲೂಬ್ರಿಕಂಟ್ ಅನ್ನು ಅನ್ವಯಿಸಲು ಗ್ರೀಸ್ ಗನ್ ಅಥವಾ ಸ್ಪ್ರೇ ನಳಿಕೆಯಂತಹ ಸೂಕ್ತವಾದ ಸಾಧನವನ್ನು ಬಳಸಿ. ಚಕ್ರಗಳು, ಬೇರಿಂಗ್ಗಳು, ಆಕ್ಸಲ್, ಸರಪಳಿಗಳು, ಫೋರ್ಕ್ಗಳು ಮತ್ತು ಹೈಡ್ರಾಲಿಕ್ ಪಂಪ್ನಂತಹ ಹೆಚ್ಚು ಒಡ್ಡಿದ ಭಾಗಗಳ ಮೇಲೆ ಕೇಂದ್ರೀಕರಿಸಿ.

ನಂತರ, ಯಾವುದೇ ಹೆಚ್ಚುವರಿ ಲೂಬ್ರಿಕಂಟ್ ಅನ್ನು ಬಟ್ಟೆ ಅಥವಾ ಪೇಪರ್ ಟವೆಲ್ನೊಂದಿಗೆ ಒರೆಸಿ. ಅಂತಿಮವಾಗಿ, ನಿಮ್ಮ ಪರೀಕ್ಷಿಸಿಪ್ಯಾಲೆಟ್ ಜ್ಯಾಕ್ಕೀರಲು ಧ್ವನಿಯಲ್ಲಿ ಹೇಳುವುದು, ಜಾಮಿಂಗ್ ಅಥವಾ ಸೋರಿಕೆಯಾದಂತಹ ಯಾವುದೇ ವೈಪರೀತ್ಯಗಳನ್ನು ಕಾರ್ಯಾಚರಣೆ ಮತ್ತು ಪರಿಶೀಲಿಸಿ. ಈ ಉತ್ತಮ ಅಭ್ಯಾಸಗಳನ್ನು ಅನುಸರಿಸುವ ಮೂಲಕ ನೀವು ನಿಮ್ಮದನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಬಹುದುಕಪಾಟುಚೆನ್ನಾಗಿ ನಯಗೊಳಿಸಲಾಗಿದೆ ಮತ್ತು ಸರಾಗವಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತದೆ.

ತಯಾರಕರ ಸೂಚನೆಗಳ ಪ್ರಕಾರ ಎಲ್ಲಾ ಚಲಿಸುವ ಭಾಗಗಳನ್ನು ನಿಯಮಿತವಾಗಿ ನಯಗೊಳಿಸಿ; ನಿಮ್ಮ ಸಲಕರಣೆಗಳ ಜೀವಿತಾವಧಿಯನ್ನು ಗಮನಾರ್ಹವಾಗಿ ವಿಸ್ತರಿಸುವಾಗ ಘರ್ಷಣೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಮತ್ತು ಧರಿಸಲು ಇದು ಸಹಾಯ ಮಾಡುತ್ತದೆ.

ಹೈಡ್ರಾಲಿಕ್ ಸಿಸ್ಟಮ್ ಸಮಸ್ಯೆಗಳು

ಹೈಡ್ರಾಲಿಕ್ ವ್ಯವಸ್ಥೆಯಲ್ಲಿ ಸಿಕ್ಕಿಬಿದ್ದ ಗಾಳಿ

ಬೇಟೆಯಾಡುವ ಕಾರ್ಯವಿಧಾನದ ಸಮಸ್ಯೆಗಳನ್ನು ಪತ್ತೆಹಚ್ಚಲು ದೋಷನಿವಾರಣೆ ಹಂತಗಳನ್ನು ಅನುಷ್ಠಾನಗೊಳಿಸುವುದು ಮೂಲ ಕಾರಣಗಳನ್ನು ಗುರುತಿಸಲು ಮತ್ತು ಪರಿಣಾಮಕಾರಿ ಪರಿಹಾರಗಳನ್ನು ಕಾರ್ಯಗತಗೊಳಿಸಲು ಅವಶ್ಯಕ. ಸಾಮಾನ್ಯನಿವಾರಣೆ ಕ್ರಮಗಳಲ್ಲಿ ಹೈಡ್ರಾಲಿಕ್ ದ್ರವ ಮಟ್ಟವನ್ನು ಪರಿಶೀಲಿಸುವುದು, ನಿಯಂತ್ರಣ ಕವಾಟಗಳನ್ನು ಪರಿಶೀಲಿಸುವುದು ಮತ್ತು ಸರಿಯಾದ ಕಾರ್ಯಕ್ಕಾಗಿ ಪಂಪ್ ಜೋಡಣೆಯನ್ನು ಪರೀಕ್ಷಿಸುವುದು.

- ಸಿಕ್ಕಿಬಿದ್ದ ಗಾಳಿಯ ಕಾರಣಗಳು:

- ನಿಯಮಿತ ನಿರ್ವಹಣಾ ವೇಳಾಪಟ್ಟಿಗಳನ್ನು ನಿರ್ಲಕ್ಷಿಸುವುದರಿಂದ ಹೈಡ್ರಾಲಿಕ್ ವ್ಯವಸ್ಥೆಯಲ್ಲಿ ಗಾಳಿಯು ಸಿಕ್ಕಿಹಾಕಿಕೊಳ್ಳಬಹುದು.

- ನಿರ್ವಹಣೆ ಅಥವಾ ರಿಪೇರಿ ನಂತರ ವ್ಯವಸ್ಥೆಯ ಅನುಚಿತ ರಕ್ತಸ್ರಾವವು ಗಾಳಿಯ ಪಾಕೆಟ್ಗಳಿಗೆ ಕಾರಣವಾಗಬಹುದು.

- ಹಾನಿಗೊಳಗಾದ ಮುದ್ರೆಗಳು ಅಥವಾ ಸಂಪರ್ಕಗಳು ಗಾಳಿಯನ್ನು ಹೈಡ್ರಾಲಿಕ್ ವ್ಯವಸ್ಥೆಯನ್ನು ಪ್ರವೇಶಿಸಲು ಅನುವು ಮಾಡಿಕೊಡುತ್ತದೆ.

- ಸಿಕ್ಕಿಬಿದ್ದ ಗಾಳಿಗೆ ಪರಿಹಾರಗಳು:

- ತಯಾರಕರ ಮಾರ್ಗಸೂಚಿಗಳನ್ನು ಅನುಸರಿಸುವ ಮೂಲಕ ಹೈಡ್ರಾಲಿಕ್ ವ್ಯವಸ್ಥೆಯನ್ನು ಸರಿಯಾಗಿ ರಕ್ತಸ್ರಾವಗೊಳಿಸಿ.

- ಸಿಕ್ಕಿಬಿದ್ದ ಗಾಳಿಯನ್ನು ವ್ಯವಸ್ಥೆಯಿಂದ ಪರಿಣಾಮಕಾರಿಯಾಗಿ ತೆಗೆದುಹಾಕಲು ಸೂಕ್ತವಾದ ರಕ್ತಸ್ರಾವ ಸಾಧನವನ್ನು ಬಳಸಿ.

- ಹಾನಿಯ ಯಾವುದೇ ಚಿಹ್ನೆಗಳಿಗಾಗಿ ಎಲ್ಲಾ ಮುದ್ರೆಗಳು ಮತ್ತು ಸಂಪರ್ಕಗಳನ್ನು ಪರೀಕ್ಷಿಸಿ ಮತ್ತು ಅಗತ್ಯವಿದ್ದರೆ ಅವುಗಳನ್ನು ಬದಲಾಯಿಸಿ.

ಹಾನಿಗೊಳಗಾದಒತ್ತು

ಹೈಡ್ರಾಲಿಕ್ ವ್ಯವಸ್ಥೆಯು ಜ್ಯಾಕ್ನ ಎತ್ತುವ ಮತ್ತು ಕಡಿಮೆ ಮಾಡುವ ಕಾರ್ಯಾಚರಣೆಗೆ ಕಾರಣವಾಗಿದೆ.ಯಾವುದೇ ಸೋರಿಕೆಗಳಿಗಾಗಿ ಪರಿಶೀಲಿಸಿಅಥವಾ ಹಾನಿ. ನೀವು ಯಾವುದೇ ಸಮಸ್ಯೆಗಳನ್ನು ಗಮನಿಸಿದರೆ, ಅವುಗಳನ್ನು ತಕ್ಷಣ ಸರಿಪಡಿಸಿ.

- ಹಾನಿಗೊಳಗಾದ ಒ-ಉಂಗುರಗಳ ಕಾರಣಗಳು:

- ಸರಿಯಾದ ನಿರ್ವಹಣೆ ಇಲ್ಲದೆ ನಿರಂತರ ಬಳಕೆಯು ಒ-ಉಂಗುರಗಳಲ್ಲಿ ಉಡುಗೆ ಮತ್ತು ಕಣ್ಣೀರನ್ನು ಉಂಟುಮಾಡಬಹುದು.

- ತೀವ್ರ ತಾಪಮಾನ ಅಥವಾ ರಾಸಾಯನಿಕಗಳಂತಹ ಕಠಿಣ ಪರಿಸರ ಪರಿಸ್ಥಿತಿಗಳಿಗೆ ಒಡ್ಡಿಕೊಳ್ಳುವುದರಿಂದ ಒ-ಉಂಗುರಗಳು ಹದಗೆಡಬಹುದು.

- ತಪ್ಪಾದ ಸ್ಥಾಪನೆ ಅಥವಾ ಘಟಕಗಳ ಅತಿಯಾದ ಬಿಗಿಗೊಳಿಸುವಿಕೆಯು ಕಾಲಾನಂತರದಲ್ಲಿ ಒ-ಉಂಗುರಗಳನ್ನು ಹಾನಿಗೊಳಿಸಬಹುದು.

- ಹಾನಿಗೊಳಗಾದ ಒ-ಉಂಗುರಗಳಿಗೆ ಪರಿಹಾರಗಳು:

- ಹಾನಿಗೊಳಗಾದ ಒ-ಉಂಗುರಗಳಲ್ಲಿ ಯಾವುದೇ ರಿಪೇರಿ ಮಾಡಲು ಪ್ರಯತ್ನಿಸುವ ಮೊದಲು ಹೈಡ್ರಾಲಿಕ್ ವ್ಯವಸ್ಥೆಗೆ ಶಕ್ತಿಯನ್ನು ಕತ್ತರಿಸಿ.

- ಹೆಚ್ಚಿನ ಹಾನಿಯನ್ನುಂಟುಮಾಡದೆ ಸೂಕ್ತವಾದ ಸಾಧನಗಳನ್ನು ಬಳಸಿಕೊಂಡು ಹಾನಿಗೊಳಗಾದ ಒ-ರಿಂಗ್ ಅನ್ನು ಎಚ್ಚರಿಕೆಯಿಂದ ತೆಗೆದುಹಾಕಿ.

- ಸರಿಯಾದ ಗಾತ್ರ ಮತ್ತು ವಸ್ತುಗಳ ಹೊಸ ಒ-ರಿಂಗ್ ಅನ್ನು ಸ್ಥಾಪಿಸಿ, ಭವಿಷ್ಯದ ಸಮಸ್ಯೆಗಳನ್ನು ತಡೆಗಟ್ಟಲು ಸರಿಯಾದ ಮುದ್ರೆಯನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ.

ಸಂಭಾವ್ಯ ಸಮಸ್ಯೆಗಳನ್ನು ಮೊದಲೇ ಗುರುತಿಸಲು ನಿಯಮಿತವಾಗಿ ಹೈಡ್ರಾಲಿಕ್ ಘಟಕವನ್ನು ಪರೀಕ್ಷಿಸುವುದು ನಿರ್ಣಾಯಕವಾಗಿದೆ. ಸಿಕ್ಕಿಬಿದ್ದ ಗಾಳಿ ಮತ್ತು ಹಾನಿಗೊಳಗಾದ ಒ-ಉಂಗುರಗಳನ್ನು ತ್ವರಿತವಾಗಿ ಪರಿಹರಿಸುವ ಮೂಲಕ, ನಿರ್ವಾಹಕರು ತಮ್ಮ ಪ್ಯಾಲೆಟ್ ಜ್ಯಾಕ್ಗಳ ಅತ್ಯುತ್ತಮ ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳಬಹುದು ಮತ್ತು ಹೆಚ್ಚು ಮಹತ್ವದ ಸಮಸ್ಯೆಗಳು ಉದ್ಭವಿಸದಂತೆ ತಡೆಯಬಹುದು. ಸರಿಯಾದ ನಿರ್ವಹಣೆ ಸುರಕ್ಷತೆಯನ್ನು ಖಾತ್ರಿಗೊಳಿಸುವುದಲ್ಲದೆ ನಿಮ್ಮ ಸಲಕರಣೆಗಳ ಜೀವಿತಾವಧಿಯನ್ನು ವಿಸ್ತರಿಸುತ್ತದೆ, ಇದು ಹೆಚ್ಚು ಪರಿಣಾಮಕಾರಿಯಾದ ಕೆಲಸದ ಸ್ಥಳಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ ಎಂಬುದನ್ನು ನೆನಪಿಡಿ.

ತಪ್ಪಾಗಿ ಜೋಡಣೆ

ಯಾವಾಗಪ್ಯಾಲೆಟ್ ಜ್ಯಾಕ್ಸ್ಫೋರ್ಕ್ ತಪ್ಪಾಗಿ ಜೋಡಣೆಯನ್ನು ಪ್ರದರ್ಶಿಸಿ, ಇದು ಅವುಗಳ ಕಾರ್ಯಾಚರಣೆಯ ದಕ್ಷತೆಯ ಮೇಲೆ ಗಮನಾರ್ಹವಾಗಿ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ.ನಿರಂತರ ಬಳಕೆಯ ಸಮಸ್ಯೆಗಳುಈ ಸಮಸ್ಯೆಯ ಸಾಮಾನ್ಯ ಕಾರಣವಾಗಿದ್ದು, ಅಸಮವಾದ ಫೋರ್ಕ್ಗಳಿಗೆ ಕಾರಣವಾಗುತ್ತದೆ, ಅದು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ಕುಶಲತೆಯಿಂದ ಕೂಡಿರುತ್ತದೆ. ತಪ್ಪಾಗಿ ಜೋಡಣೆಯು ಹೊರೆಯ ಸ್ಥಿರತೆಯ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುವುದಲ್ಲದೆ, ಕೆಲಸದ ಸ್ಥಳದಲ್ಲಿ ಸುರಕ್ಷತೆಯ ಅಪಾಯಗಳನ್ನು ಸಹ ಒಡ್ಡುತ್ತದೆ. ಬಳಕೆದಾರರು ಫೋರ್ಕ್ಸ್ ಅನ್ನು ಪ್ಯಾಲೆಟ್ಗಳ ಅಡಿಯಲ್ಲಿ ಸರಿಯಾಗಿ ಇರಿಸಲು ಹೆಣಗಾಡಬಹುದು, ಇದರ ಪರಿಣಾಮವಾಗಿ ಸಂಭವನೀಯ ಅಪಘಾತಗಳು ಅಥವಾ ಸರಕುಗಳಿಗೆ ಹಾನಿಯಾಗುತ್ತದೆ.

ವಿಳಾಸ ಮಾಡಲುತಪ್ಪಾಗಿ ಜೋಡಣೆ, ನಿರ್ವಾಹಕರು ಪರಿಗಣಿಸಬಹುದುಫೋರ್ಕ್ಸ್ ಅನ್ನು ಮರುಹೊಂದಿಸುವುದುಪ್ರಾಯೋಗಿಕ ಪರಿಹಾರವಾಗಿ. ಫೋರ್ಕ್ಗಳು ಮಟ್ಟ ಮತ್ತು ಸಮಾನಾಂತರವೆಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಹೊಂದಿಸುವ ಮೂಲಕ, ಬಳಕೆದಾರರು ಕಾರ್ಯವನ್ನು ಸುಧಾರಿಸಬಹುದುಕಪಾಟುಮತ್ತು ಲೋಡ್-ಬೇರಿಂಗ್ ಸಾಮರ್ಥ್ಯಗಳನ್ನು ಹೆಚ್ಚಿಸಿ. ಸರಿಯಾದ ಜೋಡಣೆ ಸುಗಮವಾದ ಪ್ಯಾಲೆಟ್ ಅಳವಡಿಕೆ ಮತ್ತು ಹೊರತೆಗೆಯುವಿಕೆಯನ್ನು ಸುಗಮಗೊಳಿಸುವುದಲ್ಲದೆ, ಅಸ್ಥಿರ ಹೊರೆಗಳಿಗೆ ಸಂಬಂಧಿಸಿದ ಅಪಘಾತಗಳ ಅಪಾಯವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ಫೋರ್ಕ್ ತಪ್ಪಾಗಿ ಜೋಡಣೆಗೆ ಪರಿಹಾರಗಳು

ಫೋರ್ಕ್ಸ್ ಅನ್ನು ಮರುಹೊಂದಿಸುವುದು

- ಫೋರ್ಕ್ ಜೋಡಣೆಯನ್ನು ಪರೀಕ್ಷಿಸಿ:ಯಾವುದೇ ವ್ಯತ್ಯಾಸಗಳು ಅಥವಾ ಟಿಲ್ಟ್ಗಳನ್ನು ಗುರುತಿಸಲು ಫೋರ್ಕ್ಗಳ ಪ್ರಸ್ತುತ ಜೋಡಣೆಯನ್ನು ಪರಿಶೀಲಿಸುವ ಮೂಲಕ ಪ್ರಾರಂಭಿಸಿ.

- ಫೋರ್ಕ್ ಸ್ಥಾನವನ್ನು ಹೊಂದಿಸಿ:ಸೂಕ್ತವಾದ ಸಾಧನಗಳನ್ನು ಬಳಸಿ, ಫೋರ್ಕ್ಗಳು ಸಮಾನಾಂತರವಾಗಿ ಮತ್ತು ಸಮಾನ ಎತ್ತರದಲ್ಲಿರುವುದನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಎಚ್ಚರಿಕೆಯಿಂದ ಮರುಹೊಂದಿಸಿ.

- ಪರೀಕ್ಷಾ ಕಾರ್ಯಕ್ಷಮತೆ:ಮರುಹೊಂದಿಸುವಿಕೆಯ ನಂತರ, ಪರೀಕ್ಷಿಸಿಕಪಾಟುಎರಡೂ ಫೋರ್ಕ್ಸ್ ಸರಾಗವಾಗಿ ಜಾರುತ್ತದೆಯೇ ಎಂದು ಪರಿಶೀಲಿಸಲು ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಪ್ಯಾಲೆಟ್ ಅಡಿಯಲ್ಲಿ ಅದನ್ನು ಸೇರಿಸುವ ಮೂಲಕ.

- ಉತ್ತಮ-ಟ್ಯೂನ್ ಜೋಡಣೆ:ದಕ್ಷ ಪ್ಯಾಲೆಟ್ ನಿರ್ವಹಣೆಗೆ ಸೂಕ್ತವಾದ ಜೋಡಣೆಯನ್ನು ಸಾಧಿಸಲು ಅಗತ್ಯವಿದ್ದರೆ ಸಣ್ಣ ಹೊಂದಾಣಿಕೆಗಳನ್ನು ಮಾಡಿ.

ತಡೆಗಟ್ಟುವ ಕ್ರಮಗಳು

- ನಿಯಮಿತ ತಪಾಸಣೆ:ತಪ್ಪಾಗಿ ಜೋಡಿಸುವ ಯಾವುದೇ ಚಿಹ್ನೆಗಳನ್ನು ಮೊದಲಿನಿಂದಲೂ ಕಂಡುಹಿಡಿಯಲು ಫೋರ್ಕ್ ಜೋಡಣೆಯಲ್ಲಿ ವಾಡಿಕೆಯ ತಪಾಸಣೆ ನಡೆಸಿ.

- ಆಪರೇಟರ್ ತರಬೇತಿ:ಸರಿಯಾದ ನಿರ್ವಹಣಾ ತಂತ್ರಗಳು ಮತ್ತು ಫೋರ್ಕ್ ತಪ್ಪಾಗಿ ಜೋಡಣೆಯ ಚಿಹ್ನೆಗಳನ್ನು ಹೇಗೆ ಗುರುತಿಸುವುದು ಎಂಬುದರ ಕುರಿತು ನಿರ್ವಾಹಕರಿಗೆ ತರಬೇತಿ ನೀಡಿ.

- ನಿರ್ವಹಣೆ ದಾಖಲೆಗಳು:ಫೋರ್ಕ್ ಮರುಜೋಡಣೆ ಕಾರ್ಯವಿಧಾನಗಳು ಮತ್ತು ದಿನಾಂಕಗಳು ಸೇರಿದಂತೆ ನಿರ್ವಹಣಾ ಚಟುವಟಿಕೆಗಳ ವಿವರವಾದ ದಾಖಲೆಗಳನ್ನು ಇರಿಸಿ.

ಈ ಪರಿಹಾರಗಳು ಮತ್ತು ತಡೆಗಟ್ಟುವ ಕ್ರಮಗಳನ್ನು ಕಾರ್ಯಗತಗೊಳಿಸುವ ಮೂಲಕ, ವ್ಯವಹಾರಗಳು ತಮ್ಮಲ್ಲಿ ಫೋರ್ಕ್ ತಪ್ಪಾಗಿ ಜೋಡಣೆಗೆ ಸಂಬಂಧಿಸಿದ ಅಪಾಯಗಳನ್ನು ತಗ್ಗಿಸಬಹುದುಪ್ಯಾಲೆಟ್ ಜ್ಯಾಕ್ಸ್. ಫೋರ್ಕ್ಗಳು ಸರಿಯಾಗಿ ಹೊಂದಾಣಿಕೆಯಾಗುತ್ತವೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳುವುದು ಕಾರ್ಯಾಚರಣೆಯ ಸುರಕ್ಷತೆಯನ್ನು ಹೆಚ್ಚಿಸುವುದಲ್ಲದೆ, ಸಮಸ್ಯೆಗಳನ್ನು ನಿಭಾಯಿಸುವುದರಿಂದ ಉಂಟಾಗುವ ಅಲಭ್ಯತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುವ ಮೂಲಕ ಒಟ್ಟಾರೆ ಉತ್ಪಾದಕತೆಗೆ ಕೊಡುಗೆ ನೀಡುತ್ತದೆ.

ಎಣ್ಣೆ ಪಂಪೆಸಮಸ್ಯೆಗಳು

ಸಾಮಾನ್ಯ ತೈಲ ಪಂಪ್ ಸಮಸ್ಯೆಗಳು

ತೈಲ ಪಂಪ್ ಸಮಸ್ಯೆಗಳ ಕಾರಣಗಳು

- ನಿಯಮಿತ ತೈಲ ಪಂಪ್ ನಿರ್ವಹಣೆಯನ್ನು ನಿರ್ಲಕ್ಷಿಸುವುದು ಕಾಲಾನಂತರದಲ್ಲಿ ಪಂಪ್ ದಕ್ಷತೆ ಮತ್ತು ಕಾರ್ಯಕ್ಷಮತೆಯ ಇಳಿಕೆಗೆ ಕಾರಣವಾಗಬಹುದು.

- ತಪ್ಪಾದ ರೀತಿಯ ಹೈಡ್ರಾಲಿಕ್ ಎಣ್ಣೆಯನ್ನು ಬಳಸುವುದು ಅಥವಾ ತೈಲ ಮಟ್ಟವನ್ನು ನಿಯಮಿತವಾಗಿ ಪರೀಕ್ಷಿಸಲು ವಿಫಲವಾದರೆ ಅದು ಉಂಟಾಗುತ್ತದೆಅಸಮರ್ಪಕ ನಯಗೊಳಿಸುವಿಕೆಮತ್ತು ಪಂಪ್ ಅಸಮರ್ಪಕ ಕಾರ್ಯಗಳಿಗೆ ಕಾರಣವಾಗುತ್ತದೆ.

- ಧೂಳು, ಭಗ್ನಾವಶೇಷ ಅಥವಾ ತೇವಾಂಶದ ಮಾಲಿನ್ಯದಂತಹ ಪರಿಸರ ಅಂಶಗಳು ಹೈಡ್ರಾಲಿಕ್ ದ್ರವದ ಗುಣಮಟ್ಟದ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುವ ಮೂಲಕ ತೈಲ ಪಂಪ್ ಸಮಸ್ಯೆಗಳಿಗೆ ಕಾರಣವಾಗಬಹುದು.

ತೈಲ ಪಂಪ್ ಸಮಸ್ಯೆಗಳಿಗೆ ಪರಿಹಾರಗಳು

- ನಿಯಮಿತ ತೈಲ ಪಂಪ್ ನಿರ್ವಹಣೆ:

- ಸೋರಿಕೆಗಳ ಪರಿಶೀಲನೆ, ಒತ್ತಡದ ಮಟ್ಟವನ್ನು ಪರೀಕ್ಷಿಸುವುದು ಮತ್ತು ಸರಿಯಾದ ತೈಲ ಪರಿಚಲನೆಯನ್ನು ಖಾತ್ರಿಪಡಿಸುವುದು ಸೇರಿದಂತೆ ತೈಲ ಪಂಪ್ನಲ್ಲಿ ವಾಡಿಕೆಯ ತಪಾಸಣೆಯನ್ನು ಕಾರ್ಯಗತಗೊಳಿಸಿ.

- ಶಿಲಾಖಂಡರಾಶಿಗಳ ರಚನೆಯನ್ನು ತಡೆಗಟ್ಟಲು ಮತ್ತು ಸೂಕ್ತವಾದ ಕಾರ್ಯವನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳಲು ಪಂಪ್ ಘಟಕಗಳನ್ನು ನಿಯಮಿತವಾಗಿ ಸ್ವಚ್ clean ಗೊಳಿಸಿ.

- ತೈಲ ಪಂಪ್ ವ್ಯವಸ್ಥೆಗೆ ಮತ್ತಷ್ಟು ಹಾನಿಯನ್ನು ತಡೆಗಟ್ಟಲು ಧರಿಸಿರುವ ಭಾಗಗಳನ್ನು ತ್ವರಿತವಾಗಿ ಬದಲಾಯಿಸಿ.

- ತೈಲ ಪಂಪ್ ವೈಫಲ್ಯದ ಚಿಹ್ನೆಗಳು:

- ಪಂಪ್ನಿಂದ ಬರುವ ಅಸಾಮಾನ್ಯ ಶಬ್ದಗಳಿಗಾಗಿ ಮೇಲ್ವಿಚಾರಣೆ ಮಾಡಿ, ಉದಾಹರಣೆಗೆ ಶಬ್ದಗಳನ್ನು ರುಬ್ಬುವುದು ಅಥವಾ ಗುಸುಗುಸು ಮಾಡುವುದು, ಇದು ಆಂತರಿಕ ಸಮಸ್ಯೆಗಳನ್ನು ಸೂಚಿಸುತ್ತದೆ.

- ಪಂಪ್ ಜೋಡಣೆಯ ಸುತ್ತಲೂ ಗೋಚರಿಸುವ ಸೋರಿಕೆಗಳು ಅಥವಾ ಹನಿಗಳನ್ನು ಪರಿಶೀಲಿಸಿ ಅದು ವ್ಯವಸ್ಥೆಯಲ್ಲಿ ಸಂಭಾವ್ಯ ಅಸಮರ್ಪಕ ಕಾರ್ಯವನ್ನು ಸೂಚಿಸುತ್ತದೆ.

- ಹೈಡ್ರಾಲಿಕ್ ದ್ರವ ಬಣ್ಣ ಅಥವಾ ಸ್ಥಿರತೆಯಲ್ಲಿ ಯಾವುದೇ ಬದಲಾವಣೆಗಳನ್ನು ಗಮನಿಸಿ, ಏಕೆಂದರೆ ಬಣ್ಣ ಅಥವಾ ಮಾಲಿನ್ಯವು ತೈಲ ಪಂಪ್ನೊಂದಿಗಿನ ಆಧಾರವಾಗಿರುವ ಸಮಸ್ಯೆಗಳನ್ನು ಸೂಚಿಸುತ್ತದೆ.

ಪ್ಯಾಲೆಟ್ ಜ್ಯಾಕ್ ಘಟಕಗಳ ಸಮಗ್ರತೆ ಮತ್ತು ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಕಾಪಾಡಲು ನಿಯಮಿತ ನಿರ್ವಹಣೆ ಅವಶ್ಯಕ. ಶಿಫಾರಸು ಮಾಡಲಾದ ನಿರ್ವಹಣಾ ಅಭ್ಯಾಸಗಳಿಗೆ ಅಂಟಿಕೊಳ್ಳುವುದರ ಮೂಲಕ ಮತ್ತು ತೈಲ ಪಂಪ್ ವ್ಯವಸ್ಥೆಯೊಂದಿಗಿನ ಯಾವುದೇ ಗುರುತಿಸಲಾದ ಸಮಸ್ಯೆಗಳನ್ನು ತ್ವರಿತವಾಗಿ ಪರಿಹರಿಸುವ ಮೂಲಕ, ನಿರ್ವಾಹಕರು ಸುಗಮ ಕಾರ್ಯಾಚರಣೆಗಳನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಬಹುದು ಮತ್ತು ಅವರ ಸಲಕರಣೆಗಳ ಜೀವಿತಾವಧಿಯನ್ನು ವಿಸ್ತರಿಸಬಹುದು. ಪೂರ್ವಭಾವಿ ಆರೈಕೆಯು ಸುರಕ್ಷತೆಯನ್ನು ಹೆಚ್ಚಿಸುವುದಲ್ಲದೆ ಗೋದಾಮಿನ ಪರಿಸರದಲ್ಲಿ ಕಾರ್ಯಾಚರಣೆಯ ದಕ್ಷತೆಗೆ ಸಹಕಾರಿಯಾಗಿದೆ ಎಂಬುದನ್ನು ನೆನಪಿಡಿ.

ಖಾತರಿಪಡಿಸಿಕೊಳ್ಳಲು ನಿಯಮಿತ ನಿರ್ವಹಣೆ ನಿರ್ಣಾಯಕವಾಗಿದೆಅತ್ಯುತ್ತಮ ಕಾರ್ಯಕ್ಷಮತೆ ಮತ್ತು ದೀರ್ಘಾಯುಷ್ಯಪ್ಯಾಲೆಟ್ ಜ್ಯಾಕ್ಸ್. ನಿಯಮಿತ ಸೇವೆ ಮತ್ತು ನಿರ್ವಹಣಾ ಯೋಜನೆಯನ್ನು ಅನುಷ್ಠಾನಗೊಳಿಸಲಾಗುತ್ತಿದೆಕಾರ್ಯಾಚರಣೆಯ ಅಲಭ್ಯತೆಯ ಅಪಾಯವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆಮತ್ತು ಸಲಕರಣೆಗಳ ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಅತ್ಯುತ್ತಮವಾಗಿ ಖಚಿತಪಡಿಸುತ್ತದೆ. ನಿಯಮಿತತಡೆಗಟ್ಟುವ ನಿರ್ವಹಣೆಸಹಾಯ ಮಾಡುತ್ತದೆಅನಿರೀಕ್ಷಿತ ಸ್ಥಗಿತಗಳನ್ನು ತಡೆಯುತ್ತದೆಮತ್ತು ದೀರ್ಘಾವಧಿಯಲ್ಲಿ ಸಮಯ ಮತ್ತು ಹಣವನ್ನು ಉಳಿಸುವುದು. ವಾಡಿಕೆಯ ನಿರ್ವಹಣೆ ತಪಾಸಣೆ ನಡೆಸುವ ಮೂಲಕ, ವ್ಯವಹಾರಗಳು ಗುರುತಿಸಬಹುದು ಮತ್ತು ಪರಿಹರಿಸಬಹುದುಅವುಗಳು ಉಲ್ಬಣಗೊಳ್ಳುವ ಮೊದಲು ಸಣ್ಣ ಸಮಸ್ಯೆಗಳುಪ್ರಮುಖ ಸಮಸ್ಯೆಗಳಾಗಿ, ದುಬಾರಿ ರಿಪೇರಿ ಅಥವಾ ಬದಲಿ ಅಪಾಯವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ನೆನಪಿಡಿ, ಪೂರ್ವಭಾವಿ ಆರೈಕೆ ಸುರಕ್ಷತೆಯನ್ನು ಹೆಚ್ಚಿಸುವುದಲ್ಲದೆ, ಗೋದಾಮಿನ ಪರಿಸರದಲ್ಲಿ ಕಾರ್ಯಾಚರಣೆಯ ದಕ್ಷತೆಗೆ ಸಹಕಾರಿಯಾಗಿದೆ.

ಪೋಸ್ಟ್ ಸಮಯ: ಜೂನ್ -14-2024